电动汽车市场展望和热管理

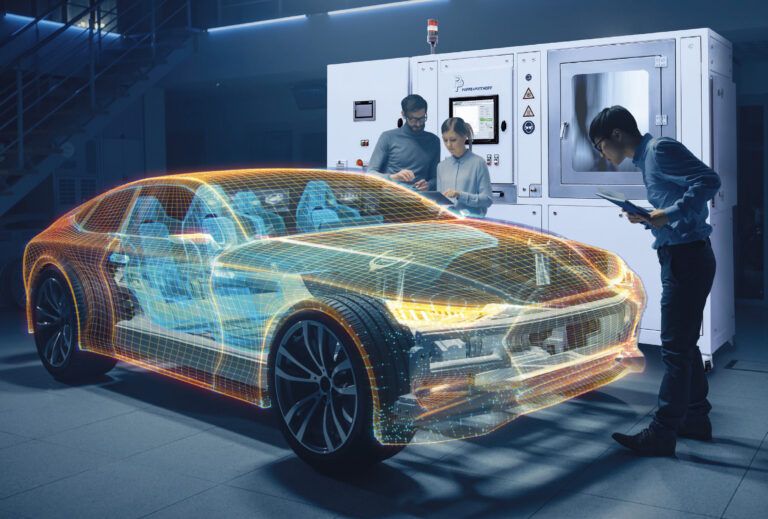

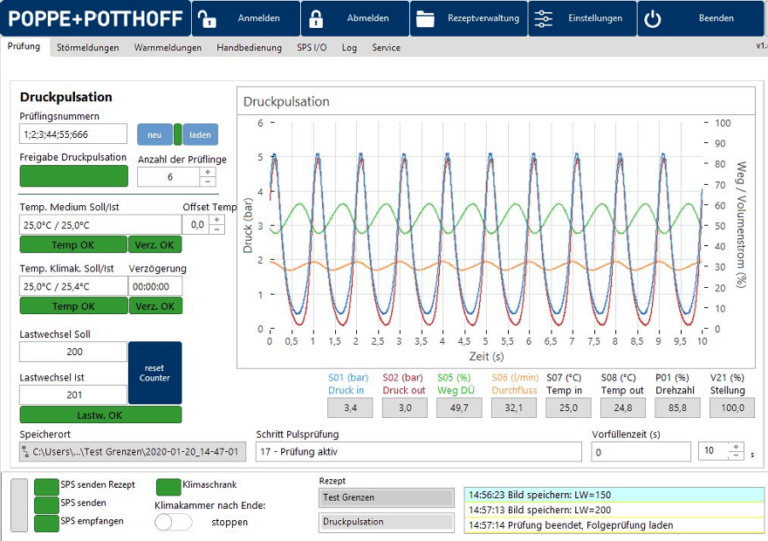

电动汽车市场未来会带来什么 就市场份额而言,电动汽车仍然在总汽车市场中占据相对较小的比例。然而,这一份额正在迅速增长。2019年,电动汽车在全球汽车销售中的占比约为2%,而2015年则不到1%。根据国际能源署的预测,到2025年,这一份额预计将达到约10%,到2030年将达到30%。 值得注意的是,电动汽车市场的增长在不同地区存在很大的差异。在一些国家,如挪威和冰岛,电动汽车已经占新车销售的重要份额。例如在挪威,2019年电动汽车占新车销售的比例已经超过60%。在其他国家,如美国,电动汽车的市场份额仍然相对较小,但增长速度很快。 此外,主要汽车制造商正在大力投资于电动汽车的开发和生产。许多公司已经宣布计划逐步淘汰汽油车,转而专注于电动和混合动力选项。这表明了对电动汽车市场增长的承诺,并预计将有助于未来几年市场份额的增加。 热管理 热管理和测试是电动汽车设计和开发中至关重要的组成部分。由于电动汽车依靠电池供电,因此保持这些电池处于最佳温度非常重要,以确保它们的寿命和性能。 电动汽车中的热管理系统旨在将电池保持在特定的温度范围内,通常在20到30摄氏度之间。这些系统使用加热和冷却元件的组合,例如冷却剂、空调和热绝缘材料来调节电池的温度。它们还具有传感器和控制系统,根据需要监测和调整温度。 热管理对于快速充电尤为重要,因为快速充电所使用的高电流和高功率级别会产生大量热量。如果没有适当管理,这种热量可能会损坏电池并降低它们的整体性能和寿命 制造商还对电池本身进行广泛的测试,包括进行循环测试,模拟电池随着时间的推移进行的充电和放电循环,以及进行容量测试,以测量电池可以储存的总能量量。 总之,热管理和测试对于电动汽车的开发至关重要。热管理系统有助于将电池保持在最佳温度,并确保它们的寿命和性能,而测试则用于确保电动汽车组件能够经受住现实世界使用的考验。这有助于确保电动汽车对消费者来说是可靠、安全和高效的。 压力测试冷却回路 压力测试是电动汽车冷却回路设计和开发中的重要一步。冷却回路用于将热量从电池和电动汽车的其他关键组件中传递出去,并且需要能够承受高温和高压 压力测试用于确保冷却回路没有泄漏,并且能够承受实际使用中所经历的压力和温度变化。这包括内部和外部压力测试。内部压力测试用于确保冷却回路能够承受冷却剂流经时产生的压力。外部压力测试用于确保冷却回路能够承受外部环境(如强风或碰撞)产生的压力。 压力测试使用专门的设备,可以模拟冷却回路在实际使用中所经历的条件。这包括高压泵和测试压力表,可以测量冷却回路内的压力。测试还包括对冷却回路的视觉检查,寻找任何泄漏或损坏的迹象。 需要注意的是,压力测试不是一次性事件,而是一个持续的过程。这是因为随着时间的推移,冷却回路会受到磨损,因此需要定期进行压力测试以确保其继续正常运行。在Poppe + Potthoff,我们提供的测试装置可以在需要的情况下运行数月的测试,以了解被测物的使用寿命。 总之,压力测试是电动汽车冷却回路设计和开发中必不可少的步骤。它有助于确保冷却回路没有泄漏,能够承受高温和高压,并且可以随着时间的推移继续正常运行。这有助于确保电动汽车对消费者来说是可靠、安全和高效的 请立即联系我们,了解Poppe + Potthoff Maschinenbau如何支持您的电动汽车组件测试项目。我们提供压力循环测试装置,包括对测试介质进行加热和冷却,并通过气候室模拟环境温度。